0270-63-1688

0270-63-1688

平日 8:30~12:00 13:00~17:00

Column

加工コラム

溶接指示をかえるだけで〇〇%のコストダウン?|設計者に伝える板金コストの上がる理由・下がる理由3

図面に忠実すぎるとコスト高?加工指示を見直して生まれるコストダウン 溶接指示編

板金加工会社を運営するプロが教える、現場の声を取り入れた板金加工のリアルなコストの話。

今回は加工費の中でも大半を占める溶接組立費に焦点をあてたコラム。

実際の事案を用いて比較検証することで加工費が下がる仕組みをまとめました。

図面指示や溶接方法の違いなどで板金コストの上がる理由・下がる理由がわかります。

更新:2022年4月29日

目次

- 溶接とは?溶接のメリット、デメリットとは。

- 溶接の種類とは

- 溶接指示の違いで生まれるコストの差は〇〇%

- まとめ

溶接とは?なぜ金型使用よりも選ばれるのか。

【溶接とは?】

溶接とは金属を溶かして接合することをいいます。

金属は加熱は加圧によって溶けるため、その性質を利用して接合するのが溶接になります。

【メリット】

・金型などの初期投資が不要で生産できる。

・専用の機械など不要な汎用性のある加工

・専用機や型が不要なため、設計変更などに柔軟に対応可能

【デメリット】

・母材に高熱を加えるため、板厚の厚さや溶接具合により歪みなどが発生する

・ロボットなどによる加工もあるが、人の手による加工のため仕上がりにばらつきが生じてしまいます

などそれ以外にも各会社ごとの溶接加工の内容が製品によってバラバラです。

スポット溶接をメインに加工を多くしている会社では「制御盤」などの加工には

不慣れであったりと鉄やアルミなど材料による不慣れ感も生じてしまうので

外観が損なわれるなど起こり得ます。

溶接加工事例参考:

*高所作業者への修繕溶接

https://ueno-ss.com/case/case_personal001/

溶接の種類はなんと19種類も!?

溶接の種類は『融接、圧接、ロウ接』などの方法や『電気、科学、力学』などのエネルギーによって

19種類近くあり用途などによって使い分けられているようです。

板金加工などで一般的に使用されている加工方法としては

「半自動溶接」「アルゴン溶接」「スポット溶接」があげられます。

【半自動溶接】

ワイヤーが自動で供給されトーチで加熱し接合するもので

基本的な作業は手動のためロボットなどの自動溶接とは異なります。

また加熱する際にガスを使用するため使用するガスによって名称を変えることもあります。

CO2溶接:炭酸ガスを使う半自動溶接のことをいい鉄の溶接などで利用されています。

MAG溶接:アルゴンと炭酸ガスの混合ガスを使う溶接方法

MIG溶接:アルゴンを使って行う溶接方法

ガスによって溶接方法は異なりますが

一般的な認識としては「半自動溶接=CO2溶接」という認識が高い傾向にありますので

打ち合わせなどの会話において行き違いが生じないようガスや〇〇溶接など確認しておくことが必要かもしれません。

【アルゴン溶接】

半自動溶接のようにワイヤーを使用することなくタングステンの電極と溶加棒を用いて溶接する方法です。

溶加棒を変えることで「鉄」「ステンレス」「アルミ」と母材に合わせた溶接を行います。

【スポット溶接】

重ね合わせて母材に電気を通すことで溶融させて接合する方法です

板厚が薄いものなどに使用され強度が必要な厚板の溶接には不向きな面もあります。

溶接指示の違いで生まれる価格差は50%|なぜ指示一つで差が生まれるのか?

それでは具体的に図面を用いながら、どのように溶接指示や方法をかえると

違いが発生するのかみていきたいと思います。

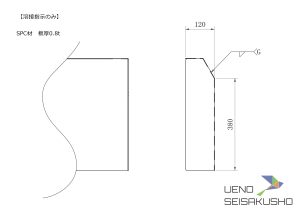

あるメーカーの設計担当者との打ち合わせ時の図面にこのような記載がありました。

用途:天井に使用するカバー

材質:SPC材

板厚:0.8t

条件:合わせ部分に溶接指示がある

【加工会社が考えること】

板金加工の加工をすると側面と正面とが一部斜めになっているので

一体で加工することができず、金型に干渉するので別部品で考えよう。

そうなると溶接と組合せすると溶接の熱で歪みが発生してしまう。

しかも0.8tと薄い板のため確実に発生し歪みを除去するとなると

外観に影響が及ぼしてしまい、時間がかかりそう。

このように考えたため下記のように提案を行いました。

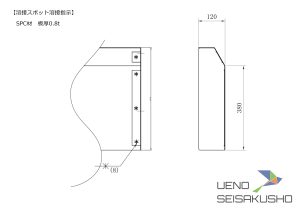

【提案内容】

カバー形状にするにあたり、まずは「熱の歪みの影響を最小限にしましょう」という

提案を行いました。最小限に抑えるために通常の溶接ではなくスポット溶接での

提案を組合せの形状も上記のように提案し採用されました。

この提案によって元々の溶接指示では

時間にして30分程度掛かってしまい時間コストも30分分必要になります

提案した方法であれば、スポット溶接+仕上げで15分以下に短縮できるため

15分分の時間コストの低減が可能になります。

しかも仕上げ不要となればさらに短縮可能です。

一番コストがかかる図面とは?

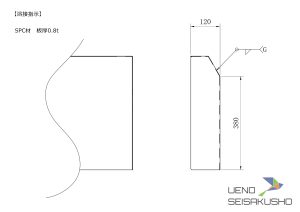

ちなみにこのようなカバー形状で溶接指示を記載する際に

もっともコストが発生する図面は下記になります。

最初の図面に加えて溶接指示が「全周溶接」指示の「〇」が

加えられています。気密性を高めたいという希望があるのかも

しれませんが鉄0.8tへの全周溶接ですとアルゴン溶接では歪みが発生し

時間もかかるためコストが跳ね上がる要因になってしまいます。

まとめ

「図面通りに加工が出来ているのだから問題ないでしょ」

という声を加工会社では聞くとお客様から聞いたことがあります。

だから不良や不十分な部分は図面が悪い→設計者が悪いという流れに行き着くようです。

さらに設計者も現場やどのようにモノが作られるのかといった工程を知らず

画面の中や机上の空論でモノづくりが進んで行ってしまうため

難解な加工方法や公差を図面に記載してしまうのではないかと考えられるようです。

さらに「このような加工方法をするとコストが抑えられる」という声が

加工会社からも聞けないということも合わせておっしゃっていました。

どうやら提案をしても「却下」されてしまい図面に反映されないからだそうです。

声を汲んでいかないとその声は無くなってしまうそのようなことが現場では起きているようだと

お客様は嘆いておりました。

現場の声や提案が、より良い図面に・より良い製品へなっていくための設計者への力になっていくのではないかと思います。

「こうすれば溶接コスト抑えられますよ」そういった設計者が実は知らないことの提案という「WANTS」を

加工会社という立場から私たちは発信し続けていきたいと思います。

◆

上野製作所では多くの業種や業界向けに製品を提供してきたことで得てきた

加工の方法や経験が積み重なって提案に繋がっています。

これからもお客様の求める製品のコストや日程などを一緒に考え答えを提供し続けます。

板金加工をご検討の方は、お気軽に上野製作所にご相談ください。

Contact

お問い合わせ

私たちは製品加工だけでなく、お客様の「困った」悩み丸ごと解決します!

お問い合わせフォームはこちら

0270-63-1688

0270-63-1688